Nella preparazione dei sottofondi per i rivestimenti a basso spessore si rende spesso necessaria la carteggiatura o molatura con opportuni utensili diamantati. Per gli strati a medio

spessore (cicli multistrato da 1 a 2 millimetri) è più opportuna una molatura pesante o una pallinatura. Per le applicazioni ad alto spessore (cicli multistrato pesante, autolivellante, malta

spatolata) destinati alle aree altamente sollecitate è richiesta la pallinatura pesante, la fresatura o la bocciardatura.

In tutti i casi, la preparazione deve essere seguita da lavaggio e aspirazione.

La preparazione della superficie potrebbe evidenziare la necessità di rifacimenti di parte del sottofondo o di riparazioni. Per esempio, nel caso di pavimentazioni che dovranno sopportare il passaggio anche di mezzi pesanti, è particolarmente indicato l’utilizzo di malte epossidiche a elevata resistenza meccanica, possibilmente con tempi prolungati di lavorabilità.

Se invece la pavimentazione mostra una superficie alterata, è bene utilizzare una malta epossidica autolivellante, che consente di recuperare strati di ripartizione di carico, oltre a garantire una superficie liscia, con alte resistenze chimiche e meccaniche, adatta alla successiva applicazione di verniciature. Qualora il sottofondo si presentasse sfarinante è consigliato applicare una resina epossidica bicomponente, per consolidare la superficie e svolgere una utile azione antipolvere.

Su sottofondi particolarmente porosi permettono una sensibile riduzione delle “soffiature” dei sistemi resinosi, ovvero i piccoli rigonfiamenti del rivestimento.

Su sottofondi particolarmente porosi permettono una sensibile riduzione delle “soffiature” dei sistemi resinosi, ovvero i piccoli rigonfiamenti del rivestimento.

Un altro caso, non insolito, è l’esigenza di gestire con prodotti mirati, l’umidità contenuta nel sottofondo, presente molto più spesso di quanto si possa pensare. A seconda dei casi, potrebbe essere necessario bloccare l’umidità con appositi primer epossi-cementizi, qualora il prodotto di finitura fosse sensibile all’umidità di risalita, o qualora le condizioni lo richiedessero. Oppure è possibile utilizzare cicli traspiranti che permettono l’evaporazione nel tempo dell’umidità che si presenta di volta in volta. Sempre pensando all’ambiente, i prodotti più evoluti sono in dispersione acquosa e sono particolarmente indicati anche su supporti in calcestruzzo con presenza di umidità. Offrono inoltre ottime caratteristiche meccaniche, di durezza e di resistenza all’abrasione.

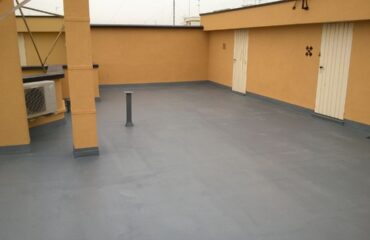

PAVIMENTAZIONE CON BARRIERA AL VAPORE – UNIBAR SL

LEGENDA:

- Sottofondo

- Primer epossidico UNIBAR FORMULA (consumo 500 g/m2).

- Ripristino dei volumi con UNIBAR SL (consumo 1,5 kg/m2 per mm di spessore).

- Prima mano di UNIBAR G (consumo 150 g/m2)

- Seconda mano di UNIBAR G (consumo 150 g/m2)

- Fondo giunto WINJOINT FOAM

- Sigillante giunto WINJOINT SEAL

PROTEGGERE MA ANCHE RIFINIRE

Il sistema resinoso per le pavimentazioni si completa quindi con i prodotti di finitura e con quelli protettivi. Anche in questo caso, esistono soluzioni specifiche, sempre in base alla

tipologia del supporto e alla destinazione d’uso.

Per realizzare rivestimenti a basso spessore, dove non presenti alte sollecitazioni o utilizzo intenso della pavimentazione, come ad esempio pavimentazioni industriali, magazzini, uffici,

laboratori con traffico pedonale o carrabile leggero, è opportuno procedere con un protettivo epossidico di aspetto satinato, idoneo per la verniciatura di pavimentazioni e zoccolature in

calcestruzzo, in interni.

Nel caso di pavimentazioni in industrie alimentari, farmaceutiche, chimiche, meccaniche, magazzini e anche, a maggior ragione per garage e parcheggi interrati, con traffico carrabile intenso, si consiglia un rivestimento epossidico per la realizzazione di pavimenti autolivellanti o multistrato, ad alta resistenza, sempre ovviamente per interni.

Come si affermava più sopra, l’applicazione di sistemi resinosi per le pavimentazioni può interessare anche ambienti dove l’estetica vuole la sua parte. I produttori più all’avanguardia

di sistemi resinosi per la protezione dei sottofondi hanno considerato attentamente questa opportunità, realizzando finiture opache o lucide. Si tratta di finiture poliuretaniche, opache o

lucide, a base acqua e prive di solventi, che offrono ottime resistenze meccaniche. La finitura opaca risulta anche ottima per nascondere eventuali, imperfezioni della superficie, inoltre

permette di ridurre drasticamente, eventuali trasferimenti sulla superficie dell’impronta degli pneumatici, oppure l’impronta di scarpe sporche o umide.